Le plastique est devenu indispensable. On en trouve dans les sacs, les smartphones ou les tableaux de bord des voitures. Mais près de la moitié des produits qui en sont faits finissent sous forme de déchets au bout de moins d’un mois. Seule une fraction est recyclée.

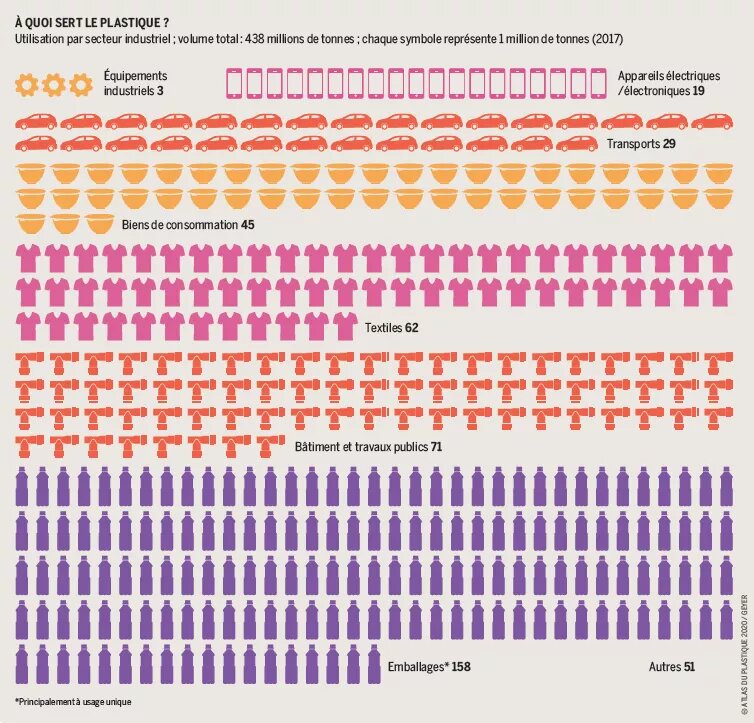

Plus de 400 millions de tonnes de plastique sont produites chaque année dans le monde. Les emballages représentent plus du tiers de tous les plastiques produits.

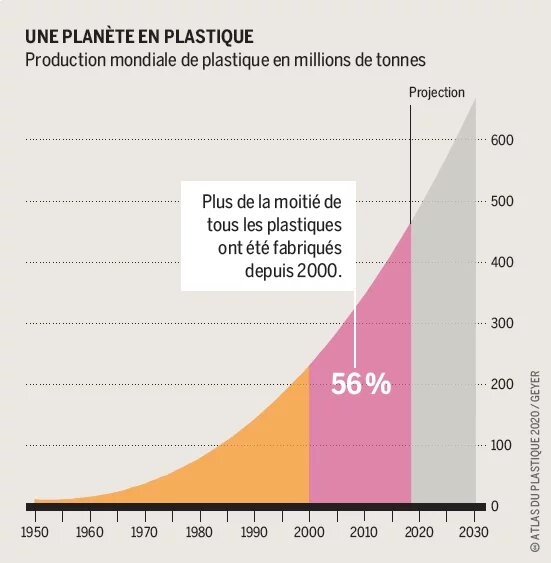

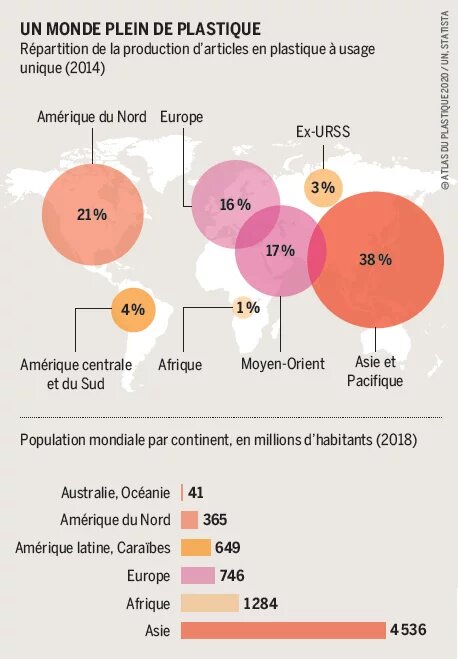

Entre 1950 et 2017, quelque 9,2 milliards de tonnes de plastique ont été produites, ce qui fait nettement plus d’une tonne par personne vivant actuellement sur la planète. L’essentiel de ce matériau est toutefois produit et consommé dans quatre grandes zones géographiques seulement : l’Asie du Nord-Est, l’Amérique du Nord, le Moyen-Orient et l’Europe de l’Ouest.

Le plastique dure longtemps, il est léger et il se moule facilement, ce qui lui vaut d’être une matière idéale pour de nombreux produits industriels ou de la vie de tous les ours. Alors qu’au départ il était pensé comme un matériau de grande qualité, on le retrouve aujourd’hui avant tout dans les emballages et les produits à usage unique.

Bien souvent, les objets de notre quotidien ne nous servent qu’une fois et pour une courte durée, puis on les jette. La très grande résistance du plastique explique que ce matériau soit à la fois un bienfait et une malédiction, car c’est précisément la raison pour laquelle il se dégrade si lentement.

Les plastiques sont particulièrement utilisés dans les emballages alimentaires et ce pour plusieurs raisons. Ils conservent leurs propriétés à haute comme à basse température et leur composition fait qu’ils peuvent être souples ou rigides. Le polyéthylène basse densité (PEBD), par exemple, est résistant, souple et transparent, c’est pourquoi il est privilégié dans la fabrication des films alimentaires. Le polyéthylène téréphtalate (PET), lui, est étanche aux gaz et aux liquides, si bien qu’il constitue le matériau de base des bouteilles destinées à contenir des boissons. Le polypropylène (PP) possède un point de fusion élevé et une grande résistance chimique, ce qui explique qu’on l’utilise pour les liquides chauds. Le polystyrène peut être rigide, cassant et transparent ou se présenter sous forme de mousse, ce qui en fait un matériau polyvalent qui convient aussi bien pour les emballages protecteurs que pour les contenants alimentaires. Le polychlorure de vinyle (PVC), enfin, sert à fabriquer des emballages aussi bien rigides que souples qui ne laissent passer ni l’oxygène ni l’eau.

Les plastiques trouvent un nombre croissant d’applications dans le secteur du bâtiment, notamment pour les revêtements de sols, les portes, les fenêtres ou les canalisations. Ils ont une longue durée de vie fonctionnelle, ils sont souples et résistants aux moisissures et à la corrosion et d’une consistance ferme. Ils sont en outre plus faciles à installer et à entretenir que d’autres supports et ils isolent du froid et de la chaleur, favorisant les économies d’énergie.

Le plus communément utilisé dans le bâtiment est le PVC, mais tous présentent des avantages qui les rendent utiles à ce secteur comme à celui de l’alimentation : ils durent longtemps, ils possèdent une grande rigidité mécanique et ils sont légers. Les canalisations en polyéthylène haute densité (PEHD), par exemple, sont étanches et résistantes aux influences environnementales et à la corrosion. Elles sont en outre souples, ce qui permet de les tordre et de les insérer dans les conduites déjà existantes.

Les matières plastiques sont également devenues incontournables dans les transports – voitures, avions, trains et bateaux – du fait, là encore, de leur durabilité, de leur faible poids et de leur souplesse, mais aussi de leur caractère recyclable. Elles nécessitent peu d’entretien et résistent aux constantes vibrations. Sans le plastique, il n’y aurait pas de voitures sur les routes aujourd’hui. On le trouve principalement dans les pare-chocs, les panneaux intérieurs, les sièges, les garnitures, l’électronique et les tableaux de bord. Dans le transport maritime, où la demande de navires plus légers consommant moins de carburant s’intensifie, les plastiques renforcés par des fibres – verre ou carbone – sont de plus en plus utilisés. Ces matériaux ne rouillent pas et sont moins altérés par l’eau de mer , si bien que les cycles de maintenance peuvent être espacés et les coûts d’exploitation, réduits.

Dans l’aéronautique et l’aérospatial, enfin, les matériaux utilisés doivent supporter des températures extrêmes et résister à la corrosion, au kérosène et aux substances chimiques. Les matières plastiques telles que le PVC, l’acrylique et le polyamide sont aujourd’hui privilégiées dans la construction des aéronefs et des engins spatiaux pour les surfaces de tableaux de bord, les cloisons, les chariots à boissons, les toilettes, les coffres à bagages et les bouchons de réservoirs. Depuis les années 1970, la quantité de plastique présente dans un avion est passée de 4 % à 50 % environ.

Cette demande croissante s’est naturellement accompagnée de difficultés en matière de traitement des déchets. Selon les estimations actuelles, 40 % environ des produits plastique sont jetés au bout de moins d’un mois, ce qui n’est pas sans poser de graves problèmes environnementaux. Or le recyclage constitue la moins bonne des deux solutions permettant de réduire les quantités de plastique. En 2025, plus de 600 millions de tonnes de plastique devraient être produites. Or les systèmes de recyclage actuels ne permettent pas de traiter un tel volume de déchets. Il suffit pour s’en convaincre de regarder en arrière : 10 % seulement des 9,2 milliards de tonnes de matières plastiques qui ont été mises en circulation depuis les années 1950 ont été recyclées. La meilleure solution tient donc en quelques mots, mais elle fait grincer des dents : il faut tout simplement réduire la quantité de plastique que nous produisons.